Notre Laboratoire

L'assurance d'une isolation haut de gamme

Pourquoi contrôler l’isolant mis en oeuvre ?

La fabrication d’un isolant en mousse polyuréthane projeté ne résulte pas de la pose d’un matériau, nous le fabriquons.

Comme tout produit manufacturé, seul le contrôle sur un échantillon de la production permet de garantir que l’ensemble du process de fabrication c’est déroulé correctement.

Que peut il se passer ?

La formation des polyuréthane est un mélange entre deux composants : Le polyol et l’isocyanate. Ce mélange en volume identique doit s’effectuer à une pression et des températures prédéfinis

Le risque principal est un déséquilibre du rapport de mélange pouvant avoir différentes origines (défaillance des pompes de dosage, altération des matières premières etc…)

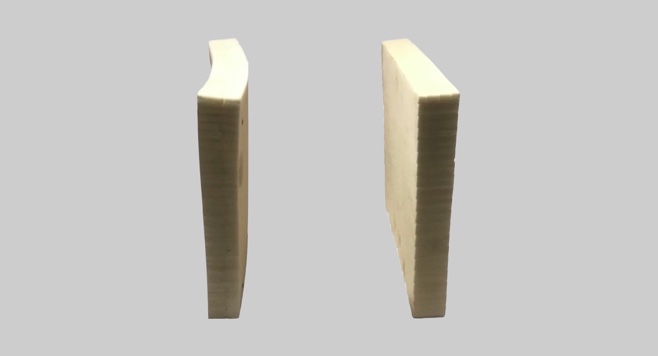

L’isolant résultant peut de part son aspect paraitre normal mais révéler dans le temps de fort problèmes de stabilité menant à un affaissement de la chape et du carrelage pour les sols ou une déformation de la plâtrerie pour les murs et les rampants.

Le seul moyen de s’assurer de la qualité de la production est donc de tester les performances d’un échantillon fabriqué pendant la journée de production.

Nos Équipements

Afin de pouvoir contrôler l’ensemble des caractéristiques importantes des isolants fabriqués par ses équipes, IBS France a mis en place dans ces locaux un laboratoire interne de contrôle qualité.

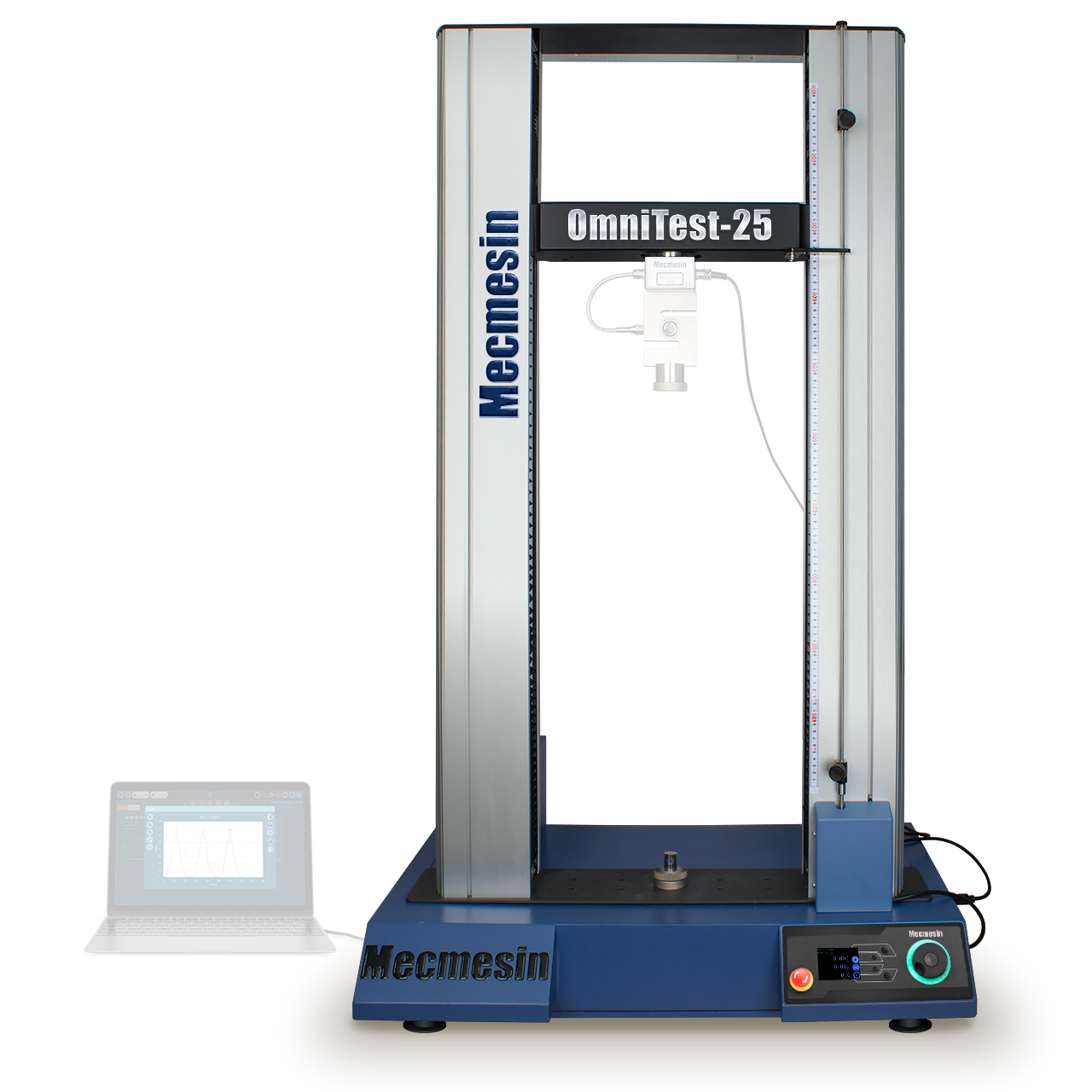

Pour cela IBS France a investit dans une enceinte climatique, un banc d’essai en compression ainsi que dans un lambdamètre permettant de réaliser les essais selon les normes en vigueur.

Ces essais sont réalisés sur des échantillons fabriqués directement sur chantier.

Les résultats de ces essais sont ensuite documentés en interne et analysés afin de suivre entre autre l’état de fonctionnement des équipements de projection.

Une déviation des résultats nous permettant notamment d’anticipé un dysfonctionnement sur chantier pouvant mener à un litige.

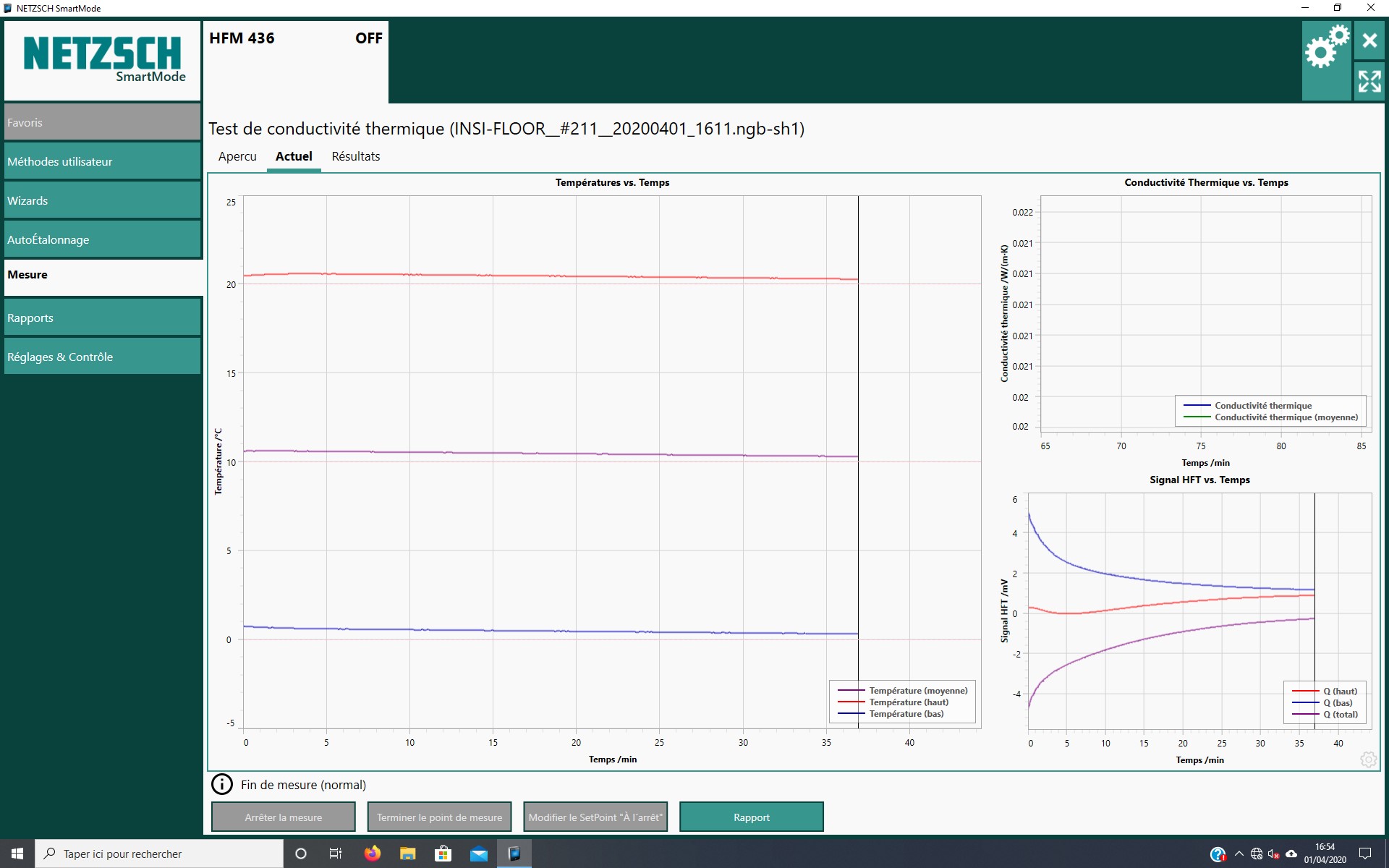

Lambdamètre

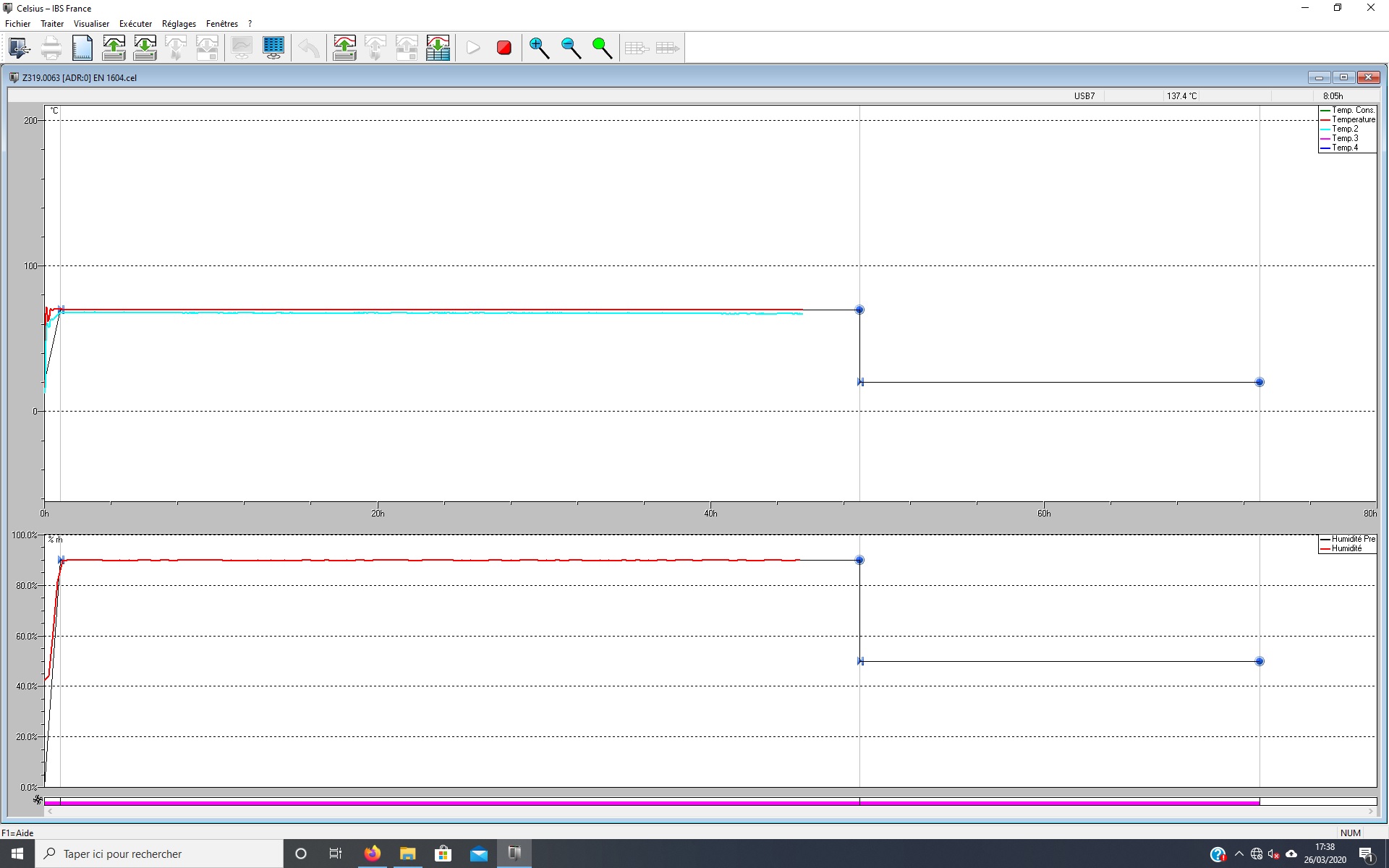

Enceinte climatique

Banc d’essai en compression

Les essais au laboratoire

Les contrôles suivants sont réalisés au moins une fois par semaine et par unité de projection :

– La Masse Volumique Apparente

– Résistance à la compression

– Stabilité dimensionnelle

Ces trois essais nous permettent de nous assurer :

– du bon fonctionnement de l’équipement (rapport de mélange, pressions, températures etc…),

– du respect des procédures de mise en œuvre.

– des performances à long terme de l’isolant.

Conductivité Thermique selon EN 12667 (résistance thermique)

Des éprouvettes – issues des plaques d’échantillons fabriquées sur chantier – sont découpées de manière normalisée (300 x 300 x épaisseur du chantier mm).

Elles sont introduites dans le lambdamètre qui va mesurer la conductivité thermique à 10°C de l’éprouvette.

La valeur certifiée de l’isolant est basé sur le calcul du fractile de conductivité thermique.

Le fractile est une valeur statistique basée sur le calcul suivant :

Fractile 90/90 = Lambda moyen + k x Ecart type où cas est un coefficient dépendant du nombre d’essais réalisés.

À ce fractile, Le CSTB (Centre Scientifique et Technique du Bâtiment) ajoute un coefficient de majoration dépendant du gaz d’expansion présent dans l’isolant pour certifier la valeur à long terme de la conductivité thermique de l’isolant.

Stabilité Dimensionnelle selon EN 1604 (vieillissement accéléré à 10 ans)

Des éprouvettes – issues des plaques d’échantillons fabriquées sur chantier – sont découpées de manière normalisée (200 x 200 x 30 mm).

Elles sont mesurées initialement avant traitement (3 points sur la longueur, 3 sur la largeur et 5 sur l’épaisseur).

Elles sont ensuite introduites dans l’enceinte climatique dont un programme leur fait subir un traitement à 70°C et 90% d’Humidité Relative pendant 48h avant de les stabiliser pendant 24h à 20°C et 50% d’Humidité Relative.

Elles sont enfin mesurées après traitement et la variation de leurs dimensions nous permettra de déterminer leur classement en terme de stabilité dans le temps.

Cet essai est considéré comme un vieillissement accéléré à 10 ans de l’isolant.

Le CSTB (Centre Scientifique et Technique du Bâtiment) qui certifie les performances de nos isolants à travers le certificat QB 23 a définit les niveaux STB suivant :

| STB 1 | STB 2 | STB 3 | STB 4 | |

| Variation sur la longueur εl | ≤ 15% | ≤ 9% | ≤ 6% | ≤ 4% |

| Variation sur la largeur εb | ≤ 15% | ≤ 9% | ≤ 6% | ≤ 4% |

| Variation sur l’épaisseur εd | ≤ 10% | ≤ 5% | ≤ 2% | ≤ 1% |

STB2 STB4

STB2 STB4

Résistance à la compression selon EN 826 ou Variation d’épaisseur dB – dC selon EN 12431

Des éprouvettes – issues des plaques d’échantillons fabriquées sur chantier – sont découpées de manière normalisée (200 x 200 x épaisseur sur chantier mm).

La densité de chaque éprouvette est mesurée avant de leur fair subir le traitement du banc d’essai en compression.

Résistance en compression perpendiculaire à 10% selon NF EN 826 :

L’éprouvette est compressée à par le banc d’essai. La valeur de la force nécessaire pour compresser l’éprouvette à 10% de son épaisseur représente la résistance en compression si l’essai parvient à son terme.

Dans le cas où le capteur du banc d’essai perçoit un rupture de l’éprouvette, l’essai se termine et fournit la valeur de rupture en compression perpendiculaire de l’éprouvette.

Le CSTB (Centre Scientifique et Technique du Bâtiment) qui certifie les performances de nos isolants à travers le certificat QB 23 a définit les niveaux CS suivant :

| Niveau | Exigence (kPa) |

| CS(10/Y)100 | >100 |

| CS(10/Y)150 | >150 |

| CS(10/Y)200 | >200 |

| CS(10/Y)300 | >300 |

| CS(10/Y)400 | >400 |

| CS(10/Y)500 | >500 |

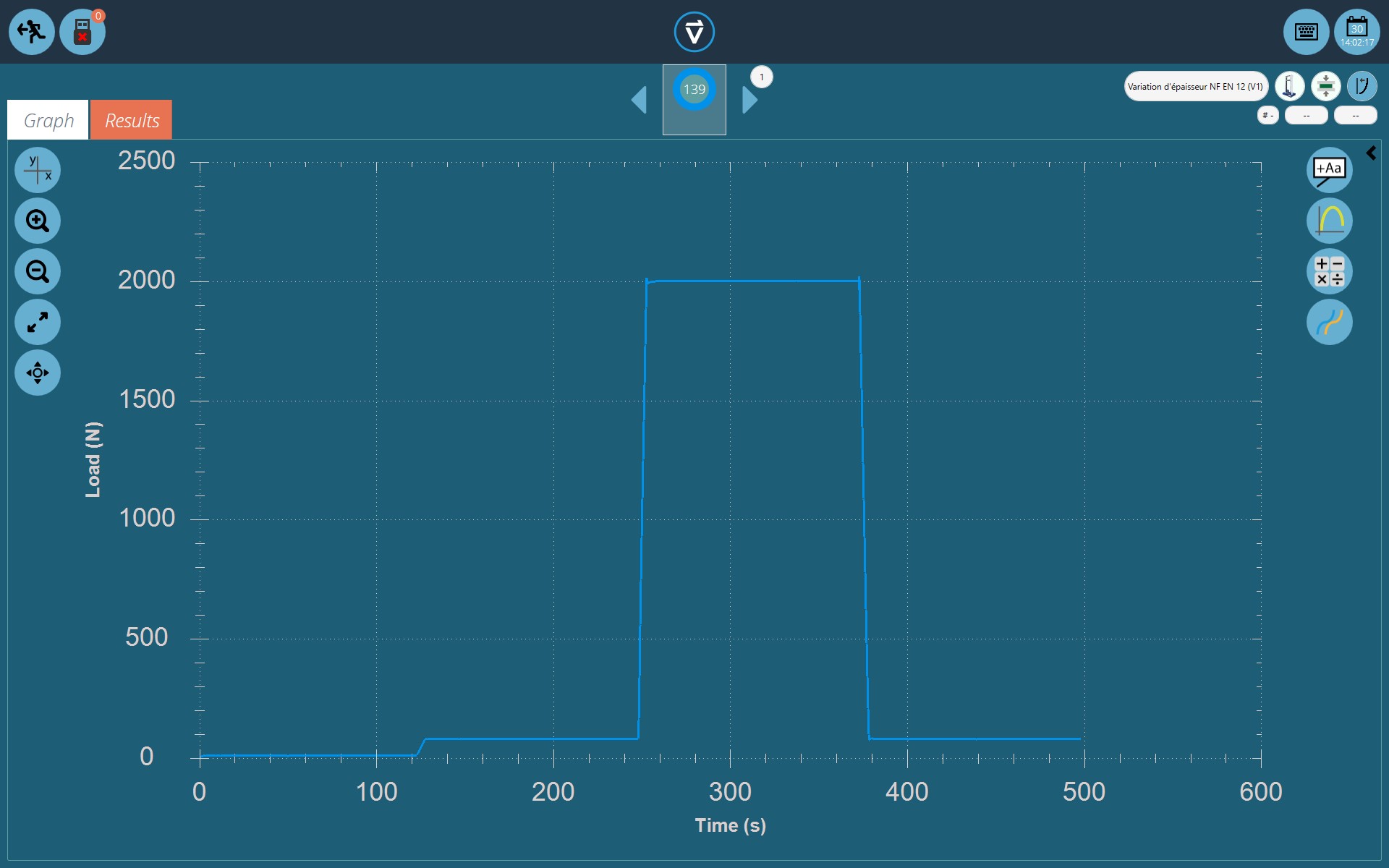

Variation d’épaisseur dB-dC selon NF EN 12431 :

Une série de forces est appliquée sur l’éprouvette pendant 120 secondes chacunes : 250 puis 2000, 50 000 et enfin 2000 Pa.

Le capteur du banc d’essai en compression relève l’épaisseur de l’échantillon à la fin des 120 sec à 50 000 Pa (dC) ainsi que l’épaisseur de l’échantillon à la fin de l’essai (dB)

La variation d’épaisseur dB – dC doit être inférieur à 0,35 + (dB/200) pour justifier de la classe de compression SC1